哎,你说现在开工厂,最难熬的是啥?不是订单,不是机器,是那条永远在“翻车”边缘试探的质检线!老师傅拿着卡尺和放大镜,在显微镜前一趴就是几个钟头,眼睛都快瞅瞎了,结果呢?芯片引脚那0.01毫米的误差没查出来,整批货到了客户那儿直接短路报废-7。流水线上一个螺丝长度差了0.2毫米,下游装配立马卡壳,整条线都得停下来,那损失真是“辛辛苦苦大半年,一夜回到解放前”-7。

这种故事,在电子厂、五金店、药瓶子车间里,每天都在上演。不是人不努力,而是这“毫米战争”甚至“微米战争”,肉眼凡胎加上传统工具,真的打不赢了-7。人工的极限就在那儿摆着,最小能识别0.1毫米的缺陷,可现在的精密部件,公差要求动不动就是0.01毫米-4。更别说人还会疲劳,会有情绪,今天严谨的老师傅和明天马虎的学徒工,判罚标准都能差出二里地去。

那咋整?就这么认栽了?当然不!现在的制造业,早就不是拼人海战术的时代了。给你透个底,真正聪明的厂子,已经悄悄给自己装上了“工业天眼”——尺寸测量智能工业相机。这玩意儿,可不是你手机里那个只会美颜的摄像头,它是专门为车间这种“硬核”环境生的,干的就是“找茬”和“裁判”的活儿。

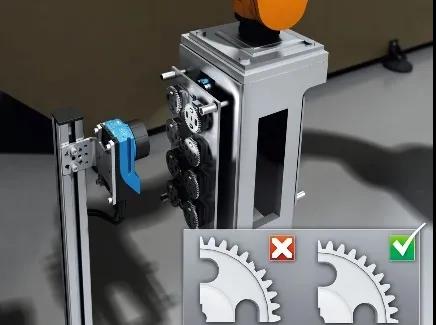

你别一听“智能”、“工业”就觉得高深莫测,说白了,它就是给机器装上了一双比鹰眼还毒、比尺子还准、比计算机还算得快的“眼睛+大脑”。传统2D相机就像给人拍张证件照,只能看个长宽轮廓。但现在的尺寸测量智能工业相机,早就玩起了“3D立体视觉”-1。

比如说,咱们国产的华汉伟业搞出来的多投影3D相机,能实现360度无死角成像,甭管零件多复杂,有没有遮挡,它用双投影光路从不同角度一扫,三维形状数据就全到手了-1。再比如奕目科技的VOMMA相机更神,它用一个分光器件,能同时拍出一张高清2D彩照和一张3D点云图,等于一眼就把物体的平面尺寸和立体高度全看透了,效率直接翻倍-3。

它的本事,具体就体现在三个“狠”字上:

精度狠到“微米级”,专治各种不服。人工测量误差难免,但智能相机可以做到稳如泰山。像维视智造的EZ-Vision系统,能把芯片引脚节距的测量误差锁死在±0.005毫米以内,比老师傅手工测量精度高出十倍不止-7。而光子精密的GL-8000系列3D线激光仪,测量误差能达到±0.001毫米(也就是1微米),检测芯片引脚共面度能精确到0.02毫米-4。这就好比以前是用木棍量身高,现在是用游标卡尺量头发丝,根本不是一个维度。

速度狠到“闪电侠”,追上流水线心跳。流水线可不会等你。西克的InspectorP611这种超紧凑型智能相机,能瞬间完成对小型零件的拍照、分析和判断-6。光子精密的方案,每分钟能检测150到300个零件,比人工效率提升高达10倍-4。浙江一家五金厂上了类似系统后,产线跑到每分钟300件,检测也丝毫不卡顿,实现了“零漏检”-7。质检员再也不用在工位前“熬鹰”了。

耐力狠到“铁人三项”,不挑环境不怕累。车间里油污、粉尘、强光、震动,哪样都是精密仪器的天敌。但专业的尺寸测量智能工业相机就是为这而生的。迁移科技有款焊接专用相机,直接扛着IP65的防护等级,能在-20°C到70°C的温度里、在焊接弧光和飞溅焊渣的“枪林弹雨”中稳定工作,精准找到焊缝-8。库卡的3D视觉相机也强调强大的抗环境光能力,确保在复杂光照下也不“眼花”-9。这才是真正的“工业级”可靠性。

可能有人要嘀咕了:这么牛的技术,肯定是那些财大气粗的汽车厂、半导体厂的专属吧?咱们中小厂子玩得起吗?

嘿,这你可就想错了!现在的趋势就是让高端技术“飞入寻常百姓家”。很多解决方案特别注重“中小企业友好型”设计-7。比如,操作界面做得跟手机APP一样简单直观,工人稍微培训个把小时就能上手,根本不需要高薪聘请专业程序员-7-10。而且,一套系统往往不止能干尺寸测量,定位、识别、缺陷检查全包圆了,性价比超高-7。

市场数据也证明了它的普及。一份2025年的行业报告显示,尺寸测量系统已经广泛渗透到汽车、电子、制药、航空航天等各个领域-2。国内也涌现了海康机器人、华睿科技、迁移科技等一批优秀企业,提供了从高端到入门级的丰富选择-5。价格嘛,早已不是当年那种让人望而却步的天文数字了。

咱们别光讲理论,看看实实在在的变化:

在电子车间,它成了芯片引脚的“微米级考官”。无论引脚多细多密,都能瞬间完成所有节距、共面度的计算,把不良品漏检率从惊人的8%直接干到0.5%-7。

在新能源电池产线,它变成极耳和密封边的“激光尺”。用高频率的蓝色线激光扫描,每分钟检测上百件,精准揪出极耳的高度差和毛刺,把电池的安全隐患掐灭在源头-4。

在汽车配件厂,它是涡轮增压器叶片的“3D建模师”。以前用三坐标测量仪测一个叶片要20分钟,现在用3D相机一两分钟搞定,效率提升60倍,良品率蹭蹭往上涨-4。

所以啊,制造业的竞争,早就是细节决定生死。这双尺寸测量智能工业相机的“天眼”,看的不仅是尺寸,更是产品的生命线、生产的效率线和企业的利润线。它正从“可选项”慢慢变成高质量制造的“必选项”。你想想,当你的竞争对手已经用上“天眼”进行毫厘之争,你还能安心只靠老师的经验和一把卡尺吗?这场关乎未来生存的精度革命,或许就从为产线选择一双合适的“眼睛”开始。

1. 网友“前进的螺丝钉”提问:看了文章很心动,但我们厂子小,产品种类杂,今天量螺丝,明天测塑料件,后天可能还要看标签。有没有一种“万能”的尺寸测量智能工业相机能通吃?还是说得买好几套?

这位朋友的问题非常实际,道出了很多中小企业的核心痛点。先说结论:追求绝对的“万能”相机不太现实,但通过选择通用性强的方案和灵活的系统,用一套或少量几套设备应对多种需求,是完全可行的。

首先,你需要明白,不同材质和特性的物体对相机的“挑战”不同。比如,测量高反光的金属螺丝和透光的塑料件,对光源和成像的要求就截然相反。这时,一些高端3D相机如迁移科技的Epic Eye Pixel Pro,就专门优化了算法来应对高反光和透明物体,通用性会更强一些-8。而库卡的3D视觉相机软件也内置了AI算子,号称能处理暗色系和高反光物体-9。

对于您这种多品种、小批量的场景,我建议优先考虑以下两类方案:

选择软件强大、可重编程的智能相机系统。比如文中提到的西克InspectorP611或维视智造EZ-Vision,它们的优势在于软件平台-6-7。你可以在友好的图形化界面上,为“螺丝”、“塑料件”、“标签”分别创建和保存不同的检测程序(或称为“视觉任务”)。换产时,工人只需要在界面上切换一下程序,就像切换手机APP一样简单,无需重新进行复杂的硬件调整。这种系统将灵活性放在了软件层面,硬件则提供稳定可靠的成像基础。

考虑“2D+3D”的协同组合或混合相机。如果您的测量需求既包括平面尺寸(如标签位置、印刷瑕疵),又涉及高度、平整度等三维参数,那么可以考虑组合方案。更有趣的是,现在有像奕目科技VOMMA那样的创新产品,它通过分光技术在一台相机内同时实现2D彩色成像和3D点云采集,相当于把两套系统的功能集成在了一起,特别适合空间有限、需要快速切换检测维度的场景-3。

所以,您的策略不应该是寻找神话般的“万能单机”,而是去寻找一个 “通用硬件平台 + 灵活可配置软件 + 快速换型方案” 的整体解决方案。在采购前,最好能将您的典型样品(螺丝、塑料件、标签等)提供给供应商进行现场测试(PoC),亲眼看看同一套系统在不同产品上的表现,这是最稳妥的方法。

2. 网友“成本控老李”提问:说得都好,但一套下来肯定不便宜吧?人工就算有误差,工资是固定成本。这设备投入多少,多久能回本?有没有便宜点的入门法子?

老李,您这问题问到根子上了!算账是必须的,咱们不能为高科技而高科技。咱们就来粗略算一笔账:

直接成本:假设一条质检线需要2名熟练工,三班倒就是6人,年薪福利加起来不是小数目。而一套智能视觉检测系统(包含相机、光源、工控机等)的一次性投入,现在随着国产化程度提高,价格已经亲民很多,一些针对中小企业的方案明确在打破“高精度=高成本”的魔咒-7。

隐性成本:这是关键。人工漏检导致的批量报废、客户退货、信誉损失,这个成本可能是天价(如文中提到的整板芯片报废-7)。智能系统能近乎消除漏检,把这部分风险成本降为零。

效率成本:人工检测会拖慢生产节拍,系统检测速度往往是人工的數倍甚至数十倍-4,这意味着同样时间你能产出更多合格品,产能提升了。

回本周期因行业和规模而异,但案例显示,效率提升数倍、不良率大幅下降后,回本周期通常在几个月到一两年不等。像浙江那家五金厂,引入后不仅质检人力减半,还因为质量稳定拿到了追加订单,回本速度非常快-7。

关于“便宜入门法子”,有这么几条路:

从关键工位试点:不要想着全线铺开。先找出生产线上质量问题最多、损失最大的“痛点工位”(比如最后的关键尺寸复核工位),在此部署一套系统。效果立竿见影,风险可控。

考虑轻量级方案:对于纯粹的2D尺寸测量(如标签位置、外形长宽),可以先从西克InspectorP611这类紧凑型智能视觉传感器入手-6,或者维视EZ-Vision这种集成度高的系统-7,它们价格相对较低,部署简单。

善用厂商服务:现在很多厂商提供免费样品测试和方案评估-10。您可以先不买,拿着自己的产品去测试,拿到实实在在的数据报告后再做决策,避免盲目投资。

3. 网友“技术宅小王”提问:我是厂里的设备技术员,如果引进了这套系统,后期维护和编程调试会不会特别复杂?是不是还得专门招个学机器视觉的人?

小王,你的顾虑是所有一线技术员最关心的问题。好消息是:现在的趋势就是“降低使用门槛”,让你这样的厂内技术员就能玩得转,完全不必专门招一个昂贵的视觉工程师。

主要体现在这几个方面:

软件越来越“傻瓜化”:很多系统,如维视EZ-Vision,操作界面设计得像手机APP,直观易懂-7。西克的相机也通过直观的网页界面进行配置-6。库卡的机器人视觉软件甚至内置了丰富的视觉指令集和全自动标定功能,支持低代码编程-9。这意味着,编程不再是写代码,而是通过图形化工具“拖拽”、“连线”、“设置参数”。

预设模板和向导:针对常见应用(如尺寸测量、有无检测、二维码识别),软件里通常有大量的预设工具和模板。你需要做的,往往只是打开对应工具,用相机拍一张合格品的照片,然后在图像上标出需要测量的点位或区域,系统会自动学习。一些软件还提供“应用场景向导”,一步步带你完成设置-9。

维护更简单:工业相机的设计本就坚固耐用,防护等级高(如IP65、IP67-4-8)。日常维护可能仅限于清洁一下保护镜片。其核心是稳定性,故障率远低于需要不断调整和判断的人工环节。

供应商支持是关键:选择一家能提供良好本地化技术支持和培训的供应商至关重要。他们应该能对你进行初期的操作培训,并在遇到复杂新工件检测时,提供远程或现场的支持。很多国产厂商在这方面服务做得非常到位。

所以,你的角色不是变成视觉算法专家,而是成为一名优秀的“系统应用管理员”。你需要理解生产工艺和质检要求,然后利用这些友好的工具,把要求“翻译”给视觉系统。这个过程本身,也是你个人技能的宝贵升级。