在深圳一家精密电子元件厂,质检主管老张正对着一批刚刚下线的产品发愁。生产线速度一提上来,抽检的摄像头就跟不上了,不是漏掉细微的划痕,就是误判元件的轻微色差。

最近,老张所在的工厂引入了一套搭载了新型大面阵工业相机的全自动光学检测设备。如今,每秒上百个元件流过,设备不仅能瞬间完成外观、尺寸、焊点的全面扫描,还能把像素高达6500万的清晰图像实时传回中控系统-7-9。

在智能制造的浪潮里,产线上最关键的升级往往不是机械臂更灵活了,而是它的“眼睛”更锐利了。大面阵工业相机,正是这双日益精进的眼睛的核心。

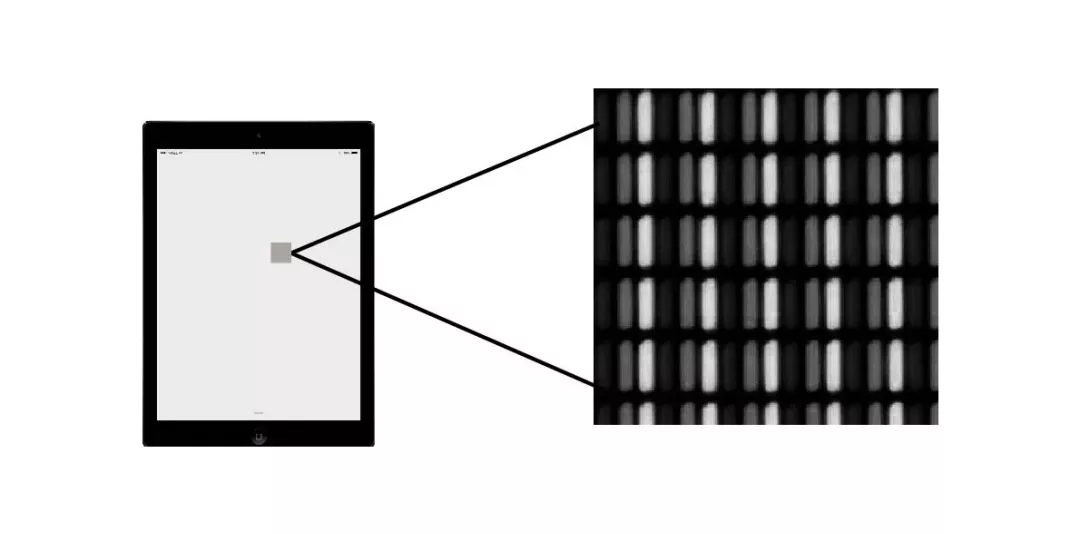

过去,工业视觉系统常常面临一个尴尬的取舍。想要看得清细节,就需要高分辨率,但传统方案可能需要多台相机拼接视野,导致系统复杂得像一团乱麻,体积庞大、功耗高,安装和维护都让人头大-1。

大面阵工业相机首先解决的,就是这个根本性的矛盾。 它凭借单芯片就能实现千万甚至上亿级别的超高像素,一次曝光就能捕捉超大视场下的完整画面,同时还能看清微米级别的细节-1。这好比用一台高清广角相机,替换掉一组需要精密对准的标准镜头,让视觉系统从“繁琐的组装货”变成了“浑然一体的利器”。

解决了“看得全”和“看得清”的问题,下一个拦路虎就是“传得快”。咱们说实话,产线上分秒必争,图像数据量上去了,如果卡在传输上,那再高的分辨率也是白搭。

这就引出了大面阵工业相机的第二个关键进化:高速数据传输能力。如今,行业里像2.5GigE这样的高速接口正成为新宠,相比传统的千兆网,带宽提升了足足2.5倍-2-7。这意味着,一台2500万像素的彩色相机采集的海量数据,能够被瞬间、稳定地送往后端处理,确保高速生产节拍下没有卡顿和延迟,真正让高分辨率的价值落到实处。

如果说稳定和清晰是基本功,那适应各种“恶劣”环境的韧性,才是区分优劣的关键。工厂不是实验室,油污、震动、极端的温度变化才是常态。

顶尖的大面阵工业相机必须拥有军标级的可靠性。一些高端型号的设计标准极为严苛,能够在零下40摄氏度到零上85摄氏度的极端温度范围内稳定工作,平均无故障运行时间超过66万小时-5。这种“皮实耐造”的特性,确保了在自动化产线、户外巡检、甚至航空航天等特殊领域,视觉系统都能成为最值得信赖的感官。

从消费电子到新能源,大面阵工业相机的应用正遍地开花。在PCB电路板行业,它对微米级的线宽、焊点和钻孔进行高精度测量与瑕疵检测-7。在锂电薄膜生产线上,它化身高速“侦察兵”,在宽幅材料上以140kHz的行频扫描,捕捉任何潜在的缺陷-8。它还能安装在无人机吊舱上,在数百米高空实现对地面大范围区域的厘米级精度监控-1。

面对市场上琳琅满目的产品,选型时抓住几个核心要点至关重要。首先要明确需求:是追求极致的分辨率(如6500万像素用于精细检测-9),还是更看重速度和灵活性(如超微型相机用于机械臂末端-7)?关注接口与传输,万兆网口是应对未来大数据量的趋势-8。可靠性参数如工作温度、防护等级和平均无故障时间,是保障长期稳定运行的生命线-5-10。

网友提问一:我们工厂想做产线自动化升级,涉及零件尺寸测量和外观瑕疵检测。在选大面阵工业相机时,是应该优先追求更高的像素,比如直接上6500万,还是更应该关注帧率和传输接口这些参数?

这是一个非常实际的好问题!我的建议是,不要盲目追求单一参数的“顶配”,而要根据你的核心痛点做平衡。

如果你的零件非常精密,瑕疵是微米级的划痕或变色,那么高像素(如2500万或6500万)是必要的,它能提供丰富的图像细节供算法分析-7-9。但高像素图像数据量巨大,这时如果相机帧率低或接口慢(比如还用传统的USB2.0),就会成为瓶颈,导致产线速度上不去。

一个理想的方案是选择均衡型产品。例如,现在市场上一些2500万像素的相机,就搭配了更先进的2.5GigE接口-2。它在提供足够高分辨率的同时,传输带宽比旧标准提升了2.5倍,能确保图像被快速送走处理,不拖累生产节拍。同时,你还需要确认相机用的是全局快门,这样在捕捉运动物体时才不会产生变形-10。

一句话总结:先确定检测所需的“最低像素分辨率”,然后在这个基础上,尽可能选择帧率更高、传输接口更先进的型号。

网友提问二:看到很多报道说国产图像传感器在崛起,用于大面阵工业相机的国产芯片现在到底靠不靠谱?和国外品牌比主要差距在哪?

您的关注点正是当前行业的热点。可以肯定地说,国产高端图像传感器已经实现了从“可用”到“好用”的重大跨越,并且在特定领域极具竞争力。

以最新的进展为例,国产厂商已经推出了2.5亿像素级别的超高分辨率图像传感芯片,并且创新地采用了垂直电荷转移成像器件技术-1。这种技术路线的优势在于,它能在单芯片上实现超大靶面,从设计源头就解决了传统多芯片拼接方案带来的系统复杂、体积和功耗高的问题-1。这意味着,基于国产芯片的大面阵相机,在实现同等甚至更高性能时,系统可以更紧凑、更节能。

当然,客观来看,在全产业链的成熟度、某些极端性能指标(如超高速下的读出噪声控制)以及高端市场的品牌认知度上,国际顶尖品牌仍有其传统优势。但差距正在快速缩小。国产芯片的优势在于快速响应本地化需求、更高的性价比和更强的定制化能力。对于大多数工业检测、安防监控、专业航拍等应用,国产方案已经是可靠且高性价比的选择。选择国产,也是在支持一个正在加速迭代和进步的产业链。

网友提问三:我们的检测设备需要安装在靠近热处理炉的区域,环境温度可能会短时超过60℃。普通商用相机肯定不行,针对这种高温环境,选择大面阵工业相机时要特别注意什么?

您提的这是非常典型的严苛工业环境问题,普通相机在这种条件下寿命会急剧缩短甚至立刻故障。为此,您必须寻找那些为“硬核”环境设计的工业级产品。

选择时要死磕两个关键指标:一是工作温度范围,二是可靠性认证。您不能只看厂商宣传的“工业级”三个字,必须查阅产品规格书。针对您的场景,需要寻找明确标定工作温度上限至少为70℃或85℃的型号-5。更重要的是,要看它是否通过了相关的军标或工业可靠性测试。例如,有些高端相机其设计就遵循美军标MIL-STD-810F,能在-40°C至+85°C的极端温度下稳定运行,并且提供高达66万小时的平均无故障时间数据-5。这些基于标准测试的数据,比任何广告词都更有说服力。

物理构造也需留意。针对高温多尘环境,相机应具备坚固的金属外壳和良好的密封性,以保护内部核心传感器和电路。在接口选择上,光纤接口相比铜缆,在抗高温和电磁干扰方面通常表现更佳-9。给您的明确建议是:直接筛选那些明确标注“宽温”、“军规”或“高可靠性”系列的产品,并向供应商索要在高温环境下的实测案例或测试报告。