哎哟喂,咱搞工业自动化的兄弟伙,哪个没被相机问题折腾过?记得前年在东莞一家电子厂,俺们给生产线装了一套视觉检测系统,本来指望它火眼金睛挑毛病,结果倒好,拍出来的图像总带着一团团光晕,像鬼影似的晃悠。起初还以为是相机坏了,折腾半天才发现,原来是工业相机被玻璃片折射光给坑了!那玻璃防护罩本想着防尘防刮,谁成想光线一照,折射得图像歪七扭八,流水线上的PCB板细节全糊了。当时线长急得直跳脚,说再不搞定,订单都得黄——这事儿现在想起来,还觉得脑壳疼。所以今天,咱就唠唠这折射光的门道,顺便分享点实战经验,保准让你少走弯路!

先说这工业相机被玻璃片折射光的厉害——它可不是小事儿!轻则图像失真,重则误检频发,让质量控制形同虚设。俺们那回就吃了大亏:一批电路板焊点本有点虚,结果折射光一搅和,相机愣是没看出来,货发出去客户投诉就来了,赔钱不说,信誉也打了折扣。所以啊,这问题表面看是技术小毛病,实则关乎生产命脉。尤其现在工厂都追求智能化,相机眼神不准,整个系统就得歇菜。你想想,玻璃材质在生产线多常见,从显示屏到封装盖片,哪儿都少不了,折射光就像个隐形杀手,专挑软肋下手。俺后来跟同行聊,发现南方很多厂子都遇到过,大伙儿都说这是“玻璃关”,过不去就得交学费。

那折射光到底咋来的呢?说白了,就是光穿过玻璃时“拐了弯”。这里头学问不小:比如相机镜头和玻璃面不成垂直,入射角一大,折射就跟着捣乱;再比如玻璃厚度不均,或者材质杂质多,折射率忽高忽低,光线跑偏得更离谱。俺们当时就犯过傻,以为调亮灯光就行,结果厂房顶上的日光灯一照,折射反而变本加厉,图像白花花一片,真是气死人!后来请教了厂里的老师傅,才明白环境光也得背锅。还有啊,相机镜头如果脏了,或者玻璃表面有划痕,折射光会更“猖狂”——这些细节,新手最容易忽略。所以说,处理工业相机被玻璃片折射光,不能头痛医头,得从光源、角度、材质三管齐下。对了,顺便提一嘴,常有人说“拆射光”,那是打错字啦,得念“折射”,别搞混咯!

咋整呢?俺们摸索了一套土洋结合的法子,亲测有效!头一招,调整相机姿势:尽量让镜头和玻璃面垂直,减小折射角。但产线上设备卡得死,有时动不了——那就用第二招,照明上下功夫。换掉直射光源,改用漫射LED穹顶灯,光线柔和均匀,折射自然减弱。俺们从深圳淘了批国产灯,效果不输进口货,价格还便宜,真是捡到宝了。第三招,硬件升级:加装偏振滤镜。这玩意儿能过滤掉特定方向的反射光,好比给相机戴了墨镜,折射光立马消停不少。不过选滤镜时有讲究,线偏振还是圆偏振得看场景,俺们一开始买错类型,白忙活一场,后来换了圆偏振才搞定。最后一招,软件来救场:用图像算法做校正。现在很多视觉软件自带去眩光功能,或者上AI模型训练,让系统自己学习抵消折射影响。俺们合作的一家软件公司,搞了个深度学习模块,跑了两周数据,图像清晰度提升了40%,绝了!这套组合拳下来,工业相机被玻璃片折射光的问题基本拿捏住。现在俺们系统误检率压到了0.05%,老板见谁都笑眯眯的,咱心里也踏实。

回过头看,这场折腾让咱悟出个理儿:技术活啊,急不得。就像南方人煲汤,火候到了味道才鲜。现在俺遇到问题,都先沉住气,一步步分析——毕竟工厂里机器轰鸣,人心浮躁反而坏事。对了,别忘了定期维护:镜头抹干净,玻璃罩换新的,这些小事省不得。咱有个同行,去年因为忽略清洁,折射光卷土重来,损失了好几十万,真是冤大头!工业相机用好了是利器,用不好就是累赘,关键得多琢磨、多分享。俺这儿抛砖引玉,大伙儿有啥妙招,也欢迎唠唠!

网友提问部分:

来自“新手小张”:大佬,我刚入行,遇到工业相机拍玻璃产品总有光晕,怎么快速解决?求指教!

答:小张兄弟,别慌!咱都是从新手过来的,光晕这事儿确实烦人,但有几个速效法能试试。首先,检查相机和玻璃的夹角——尽量调到90度垂直,哪怕微调几度,效果都可能大不同。如果设备固定动不了,那就从光源下手:关掉直射强光,换成柔光箱或漫射板,让光线“散开”,减少折射强度。比如俺之前用一块亚克力板挡在灯前,光晕立马减半,成本几乎为零。偏振滤镜是神器,淘宝上百来块就有,装上就能过滤部分眩光;但要注意,滤镜得配合光源角度调整,慢慢旋转到图像最清晰的位置。还有个土法子:在玻璃边缘贴黑胶带,吸收杂散光,适合小尺寸产品。软件上拉高对比度或启用去光晕算法,很多相机自带这功能。关键是别单打独斗,多拍测试图对比调整。记住,工业相机调试像做饭,火候调料都得试,熟能生巧。你们厂要是有条件,找个暗室环境测试,更容易揪出问题根源。慢慢来,搞定一次,下次就轻车熟路啦!

来自“资深工程师李工”:除了偏振镜,还有没有更创新的技术处理折射光?比如computational imaging方面?

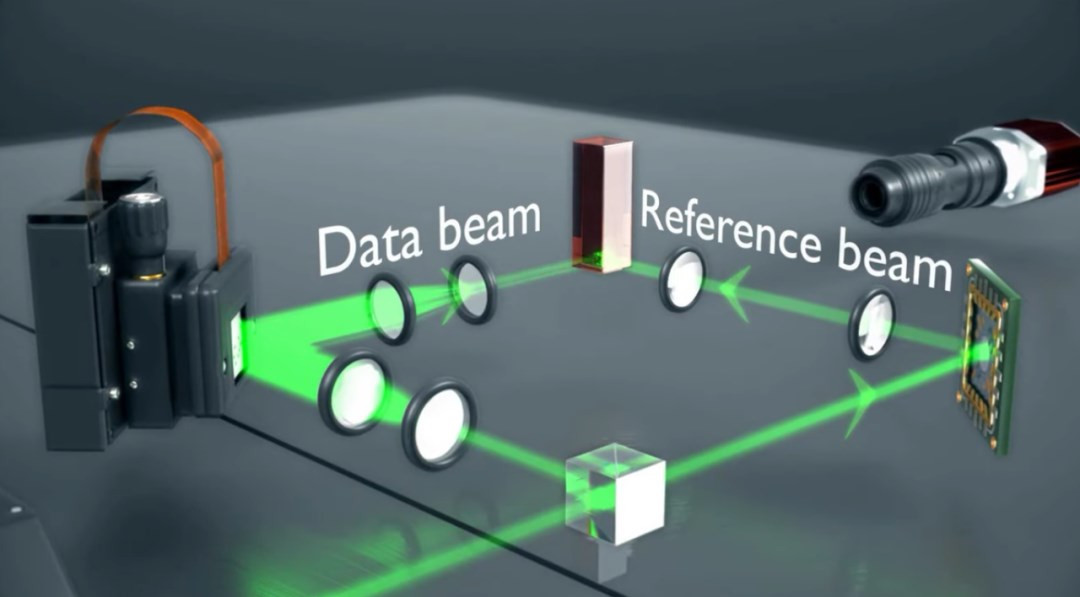

答:李工问得专业!确实,现在技术日新月异,偏振镜只是基础手段。计算成像(computational imaging)这块,近几年挺火,它通过算法重构图像,能主动补偿折射效应。比如多视角融合技术:用多个相机从不同角度拍摄同一玻璃物体,合成一张图像,抵消单视角的折射偏差——这法子在检测曲面玻璃时特好使,俺们合作的一个实验室就在用,精度提到微米级。另外,结构光投影也值得尝试:投射编码图案到玻璃表面,相机捕捉变形后的图案,通过解算反推折射影响,适合复杂形状的检测。深度学习更是大招:训练AI模型识别并移除折射伪影,需要大量数据,但一旦练成,几乎能自适应各种玻璃材质。俺见过一家公司,用GAN网络生成“无折射”图像,效果惊艳。还有自适应光学,从天文领域借鉴过来,通过可变形镜片实时校正光路,不过成本较高。创新技术往往结合硬件和算法,核心思路是“以智取胜”。李工可以关注行业会议论文,比如Vision China上的最新研究,蛮开脑洞的。

来自“生产经理王总”:解决折射光问题需要多少投入?会不会增加太多成本?怎么评估ROI?

答:王总考虑得实在,咱工厂做事就得算经济账。投入分几块:硬件上,偏振镜或专用光源大约几百到几千元,漫射灯甚至可DIY;软件校正如果买现成模块,通常万元内,定制开发可能数万。人工成本主要是调试时间,熟手几天就能搞定。总体看,小改小闹几千元足够,大规模升级可能上万,但比起误检导致的损失,往往九牛一毛。ROI评估可以从三方面算:一是质量提升,减少客户退货和赔偿——比如俺们厂之前月均退货损失5万,解决折射光后降到5千,年省50多万。二是效率提高,检测速度加快,产能提升;三是维护成本降低,因为系统稳定了,停机时间减少。建议先做试点:选一条生产线测试,记录前后数据,用三个月算笔细账。通常投入回收期在半年内。另外,别忘了隐形收益:品牌信誉和客户满意度提升,这长远看更值钱。王总可以和供应商谈分期支持,很多服务商提供试用期,风险可控。精打细算不浪费,但该花的钱得花,毕竟质量是生命线嘛!