在江苏镇江的一家汽车轮毂制造厂里,过去可不是现在这个光景。那会儿,检测线上得靠老师傅们拿着卡尺、样板,围着一个个闪亮的轮毂打转,眯着眼睛看,用手摸着感受,一天下来腰酸背痛,眼神儿都花了。可现在呢?你再去车间瞅瞅,一条崭新的检测线上,一只机械臂灵活地挥舞着,它“手”上装着一个特别的“眼睛”,对着轮毂上下左右那么一扫,几个呼吸的功夫,屏幕上就把这个轮毂的三维模型、尺寸公差、表面有没有瑕疵,看得一清二楚。乖乖,这可不得了,这套让机器长出“智慧之眼”的系统,核心正是当下工业界的明星——3D工业相机。在镇江,像这样的智能化变革,正悄悄地在许多工厂里发生-7。

咱先别被这专业名词唬住。你想想家里的相机,拍出来的照片是平的,只有长和宽,那叫2D。而镇江不少工厂里用的这种3D工业相机,它厉害就厉害在,能“看”出物体的深度,也就是远近高低,拍完直接能在电脑里生成一个立体的、带尺寸的模型,好像把实物“复印”进了数字世界一样-1。它用的可不是普通光,而是激光或者特殊编码的结构光去打在被测物体上,再通过算法计算光的形变,瞬间就能知道物体表面每一个点的三维坐标-1。这种从平面到立体的飞跃,就好比医生看病,从只能看X光片,升级到了能做CT扫描,里里外外、细枝末节都无处遁形。

你比如镇江那家轮毂厂,轮毂这东西个头大、弧度复杂,型号还多,以前人工检测全凭经验,难免有走眼的时候。现在用上这套带3D工业相机的系统,毫米级的精度,啥划痕、凹陷、尺寸偏差,都逃不过它的“法眼”,听说不良品的检出率蹭蹭提到了99%以上,一条线还能省下两个多人力-7。这效率和质量提升的,厂里的老师傅都直呼“结棍”(厉害)!

早些年,说起这类高端工业“眼睛”,那都是国外几个大品牌的天下,价格贵得吓人,售后服务也慢。但这些年,局面完全变了。咱们国产的3D工业相机,那是真争气-9!首先一个,价格就亲民不少,同样性能的产品,国产的价格可能只有进口的一半左右,这对镇江广大的中小制造企业来说,门槛可就低多了-9。

光便宜不行,关键还得看“眼神”好不好使。现在国产的头部品牌,在精度、速度和稳定性上,一点不输外国牌子。有的能做到微米级的重复精度,扫描速度快得像一阵风,对付反光、黑色的棘手表面,也有自己独到的算法,成像照样清晰稳定-9。更贴心的是服务,国产厂商的工程师可能就在长三角,一个电话,第二天就能到镇江的工厂现场解决问题,这种快速响应的本地化支持,是国外品牌很难比的-9。

所以说,如今镇江乃至整个长三角的制造企业,在考虑给产线装上“智慧之眼”时,国产3D工业相机已经成了一个非常有竞争力、甚至更受欢迎的选择。这背后,既是技术的追赶,也是更懂中国工厂实际需求的体现。

你以为3D工业相机就是个高级点的检测工具?那格局可就小了。它正在成为智能工厂“感知层”的核心,是数据采集的源头。在镇江,它的应用早就超出了单纯的质量检测。

比方说,它可以指挥机器人。一个杂乱无章的零件筐,机器人通过3D工业相机“看”一眼,就能精准识别每个零件的位置和姿态,然后“手”到擒来,实现柔性抓取和装配-2。再比如,在物流仓库里,包裹往相机下一过,长宽高体积立马算得清清楚楚,分拣效率翻着倍往上走。这意味著,镇江的3D工业相机应用,正从单点的“质量关卡”,向贯穿生产全流程的“视觉神经”演变。它产生的海量三维数据,将成为工厂数字化、智能化的宝贵矿藏。未来的智能工厂,或许就是依靠无数双这样的“眼睛”,实现自我感知、自主决策的。

这技术发展得飞快,3D工业相机本身也在不断进化。一个趋势是它会越来越“聪明”,也就是和人工智能(AI)深度结合。未来的相机可能内嵌强大的AI芯片,拍下三维图像的同时,就在本地实时完成分析、识别和判断,反应速度更快-10。比如,不仅能发现零件有缺陷,还能自动判断这是哪一类的缺陷,是磕碰还是气孔,直接把结果传给控制系统。

另一个趋势是“融合”。单靠一种3D视觉技术有时会“力不从心”,所以未来可能会把激光、视觉、甚至其他传感器数据融合在一起,取长补短,应对更复杂、更苛刻的工业环境-1。同时,这些“眼睛”采集的数据,会上传到统一的工业互联网平台,形成工厂的“数字孪生”。管理者在办公室,就能通过虚拟模型实时监控整个镇江工厂的生产状态,提前预测设备维护需求,优化生产流程。可以预见,更深度的智能与更广泛的连接,将是镇江制造业升级中,3D工业相机发展的必然方向。

回看镇江的车间,机械臂不知疲倦地舞动,那枚“智慧之眼”静静地闪烁着光芒。它见证的,不仅是单个产品是否合格,更是一座传统工业城市向“智造”坚定迈进的步伐。从模仿追赶,到自主创新,再到赋能千行百业,这只“眼睛”里的世界,正变得越来越清晰,也越来越广阔。这个过程里,有挑战,有惊喜,更有中国制造业扎实向上的力量,真是让人感慨万千。

1. 网友“好奇的钳工老王”提问:老师傅您好!看了文章,感觉这3D相机神乎其神。可俺就是个普通钳工,就想知道,它跟我们厂里现在监控流水线的那种普通摄像头,到底有啥本质上的不一样?光说能看立体,我还是想象不出来。

老王师傅,您这问题问得太实在了!给您打个最贴切的比方:咱们厂里普通的监控摄像头,就好比您用一只眼睛看东西,能知道面前这个零件是圆的方的,上面有个标记,但您很难准确判断这个标记是鼓出来还是凹下去的,更没法一下子说出这个零件离您到底是一尺远还是一尺五寸远。因为它只能获取“平面”信息。

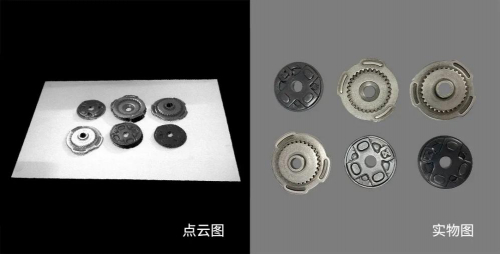

而3D工业相机,就像咱们人的两只眼睛协同工作(双目视觉是其中一种主流技术)-1。您闭上一只眼,试着去穿针引线,是不是特别费劲?睁开双眼,一下子就准了,因为大脑能根据两只眼睛图像的细微差别,自动计算出物体的距离和深度。3D相机就是这个原理的超级升级版。它通过发射特殊的激光或光栅图案(就像主动给物体打上一层“网格”),然后用传感器捕捉这些图案在物体表面的变形情况-1。通过复杂的几何算法,它能瞬间计算出物体表面每一点在空间中的精确三维坐标(X,Y,Z),最终在电脑里生成一个由无数个点构成的、和实物一比一的“点云”模型-1。

所以,本质区别就是:普通摄像头给您一张照片;3D工业相机给您一个可测量、可旋转、可拆解的数字化工件。您可以在电脑上直接测量这个数字模型上任意两点的距离、任意位置的高度,甚至分析整个曲面的平整度,而这些是普通摄像头绝对做不到的。它解决的正是工业生产中“精准度量”和“空间感知”的核心痛点。

2. 网友“镇江小企业主”提问:文章说得我很心动,但作为镇江一家小模具厂的老板,我最关心的还是落地。引进这套东西,除了设备本身,我们还会遇到哪些“坑”?技术员好招吗?多久能真正回本?

这位老板,您的顾虑非常现实,也是决定这项技术能否在镇江广大中小企业开花结果的关键。除了设备采购成本(现在国产设备性价比很高-9),您至少还需要考虑以下三层:

第一是“软环境”的适配成本。 买相机只是买了“眼睛”,还得有“大脑”(处理单元)和“知识”(专业软件)才能干活。您需要评估现有产线有没有合适的位置安装,灯光环境会不会干扰成像(有些3D相机怕强光),被测的模具表面如果是高反光或纯黑色,可能需要简单的喷涂处理才能扫得好-6。更关键的是软件和集成,要么您有技术员能上手厂商提供的开发工具,要么需要厂商或集成商为您量身定制检测方案,这部分会有额外费用。

第二是人才“缺口”。 熟悉传统PLC和机械的技工好找,但既懂生产工艺,又懂3D视觉软件应用和数据分析的“跨界”技术员,在镇江乃至全国都紧缺。解决路径有两条:一是派现有得力骨干去设备商那里参加培训,他们现在的培训都很注重实操;二是与提供解决方案的厂商合作,要求其提供“交钥匙”工程和后期运维支持,用服务弥补自身的人才短板。现在很多国产厂商的本地化服务做得不错,响应快-9。

第三是投资回报周期。 回本时间没有标准答案,取决于您的具体应用。如果用于模具成品最终的全尺寸检测,替代昂贵的三坐标测量仪和大量人工,同时把检测数据电子化用于工艺溯源,回本可能很快,一两年内可见效。如果用于生产过程中的在线全检,能大幅降低废品率、避免客户投诉和退货损失,这个隐性收益可能比节省的人工成本更大。建议您可以先找一个痛点最明确、最可能出效益的环节(比如关键模具的出厂检测)进行试点,跑通模式、算清账目后,再逐步推广。

3. 网友“转型中的车间主任”提问:我是镇江一家老厂车间的主任,厂里正在推智能化。我一边高兴,一边也担心,这么聪明的机器越来越多,我们车间这些跟了我十几年的老伙计们,将来该怎么办?会不会没活干了?

主任,请您一定把心放宽些,您的这份担忧恰恰体现了您的责任心。但咱们要换个角度看这个问题:3D工业相机这样的智能设备,它不是来“替换”老师的,而是来“增强”和“解放”老师的。

它替代的是那些重复、枯燥、劳累且对眼力体力要求极高的高强度劳动,比如在强光下长时间进行精微检测,或者搬运沉重部件进行测量。把这些工作交给机器,实际上是把老师们从“体力劳动者”和“重复劳动者”的身份中解放出来。老师们宝贵的经验、对工艺的深刻理解、对突发问题的处理能力,是机器短期内根本无法取代的。

未来的岗位会转型升级。老师们可以转型为:

智能设备的“指挥官”与“养护师”:负责操作和维护这些3D检测系统,设置检测参数,判断复杂瑕疵(机器报警后仍需人做最终裁决)。

生产数据的“分析师”:机器产生海量检测数据,老师傅们可以结合经验,分析为什么某段时间废品率升高?是刀具磨损了,还是原料批次有问题?从“事后发现”变成“事前预测和过程控制”。

工艺优化的“决策者”:基于精准的数据反馈,去优化加工工艺和模具设计,这才是创造核心价值的地方。

工厂智能化的目的,绝不是减人,而是让人做更有价值、更富创造性、更体面的工作。这个过程需要厂里组织系统的技能再培训,也需要老师们主动拥抱变化。您作为车间带头人,正好可以组织老伙计们一起学习新知识,把大家的经验优势和数据工具的精准优势结合起来,这样咱们的车间才能在新时期更具竞争力,老师们的工作也才能更安全、更有尊严。这恐怕是技术带给咱们产业工人最深远的积极意义了。