一块光伏电池板的微小裂纹、一条高速锂电池产线上的极片瑕疵,这些决定生产质量的瞬间,都依赖工业相机稳定清晰的捕捉。而决定相机能否“看清”这一切的,往往是背后那个默默无闻的电源。

就在上周,一家汽车零部件厂的工程师老张还在抱怨,他们产线上的进口高速相机在连续运行几个小时后,偶尔会出现图像抖动,导致缺陷误判。

问题最终追查到为相机供电的某个电源模块上——它在高温下输出电压出现了细微的纹波波动。“进口工业相机电源生产的核心,往往在于对极端工况下毫厘之间的稳定性的极致追求。”一位资深技术这样解释。

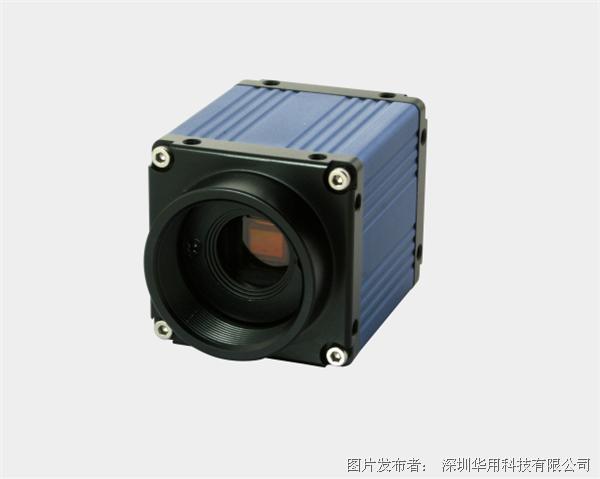

工业相机不是普通的数码相机,它是在产线上、在实验室里、在极端环境下工作的“火眼金睛”。一个典型的工业高速相机系统,由高速图像传感器、高带宽信号链与缓存、镜头和光学系统等多个部分组成-2。

电源单元,就是这个系统的“心脏”,为所有精密部件输送稳定、纯净的能量。它的性能直接决定了相机能否在瞬间捕捉到清晰的图像,能否在高帧率下长时间稳定工作。

工业相机需要面对的环境远比我们想象的复杂。它可能安装在振动强烈的冲压设备旁,也可能需要在高温的焊接车间连续运转。

电源必须在这些条件下,提供低噪声、高稳定性的输出,任何微小的电压波动或电气噪声,都可能被敏感的成像电路放大,最终在图像上表现为难以接受的条纹或噪点-5。

当工程师们谈论进口工业相机电源生产的优势时,他们通常不是在谈论一个模糊的“进口”概念,而是一系列具体且严苛的技术指标和市场验证。

全球范围内,一些顶尖的工业电源品牌,如德国的 Phoenix Contact、PULS,以及日本的 OMRON 等,之所以能长期占据市场前列,是因为它们在一些关键场景下建立了深厚的信任-4-7。

这些品牌的产品,其可靠性经过了从轨道交通到精密半导体制造等全球高端工业场景的长期验证。

它们的优势体现在细微之处:比如,在交流输入电压大幅波动时,输出电压的偏差能控制在极小的范围内;或者在环境温度从冰点升至高温时,电源的转换效率依然能保持在极高水准-10。

对于进口工业相机电源生产而言,模块化与全数字化设计已成为主流。模块化架构简化了设备扩容与维护流程,而全数字化控制通过嵌入式芯片与智能算法,实现了电流电压的毫秒级精准调控-10。

这意味着电源不再是简单的“能量转换器”,而是能主动适应负载变化、报告自身状态的智能单元。

在要求最严苛的视觉系统中,电源的设计远不止选择一个现成的模块那么简单。它往往是一个系统工程。

一些高端的进口工业相机电源生产商会提供完整的供电解决方案。例如,为工业级3D相机配套的电源模块,会明确推荐采用24V直流导轨电源方案,并详细规定电源线的型号、接头类型甚至布线方式,以确保从供电端到相机端的全链路稳定-8。

更为前沿的方案将电源管理与图像处理深度融合。有专利技术展示了这样的系统:一个升压转换器接收输入电源,将其提升后供给以太网供电电路,后者通过一根网线同时为相机提供直流电源并传输图像信号-9。

这种一体化设计,将电能和数据流高效整合,减少了连接点和故障源,特别适合需要长距离传输或复杂部署的AI视觉系统。

值得注意的是,在工业电源领域,国产力量正在迅速崛起。根据行业调研,中国本土电源企业通过技术攻关,在一些核心性能指标上已经逼近国际一线水平-6。

例如,国内专精特新企业生产的高频开关电源,其额定转换效率可达96%以上,稳流精度可达0.2%以内-10。这些产品凭借出色的性价比和快速的本地化服务,在新能源锂电、PCB等快速增长的市场中占据了重要份额。

面对进口与国产,该如何选择?这并没有标准答案。关键在于精确匹配需求。

如果您的视觉系统应用于半导体前道检测、高精度计量或长期无人值守的关键生产线,那么经过全球高端市场千锤百炼的进口品牌电源,其极致的可靠性和一致性可能带来的价值远超其成本。

而如果应用于消费电子检测、光伏EL检测等对成本更敏感,且国内产业链已经非常成熟的领域,那么一款性能达标、服务响应迅速的国产高端电源,无疑是更具性价比的选择-6。

当下,整个工业电源行业正迎来技术迭代与需求扩容的双重驱动期-10。无论是进口还是国产,都在朝着更高效率、更智能化、更绿色环保的方向演进。

生产线旁,一台搭载了新型国产高效电源模块的检测相机正在平稳运行。它的电源转换效率超过了96%,内部产生的热量更少,老张再也没抱怨过图像抖动的问题。

远处,一块显示着“零瑕疵”的看板不断刷新,上面记录着这个工位已经连续稳定运行了超过2000个小时。电源指示灯恒定的绿色光芒,与产线上流转的产品节奏一致,仿佛在为高效生产无声地打着节拍。